一、技術來源

該技術由大慶油田工程有限公司研究開發。原穩不凝氣中含有豐富的輕烴資源,采用油吸收工藝后,萬方氣輕烴收率達到21.0t/104m3。提高資源利用率。

原穩不凝氣油吸收技術特別適用于原穩裝置附近無天然氣處理的地方,如原穩不凝氣直接作為加熱爐燃料,一方面造成輕烴資源的大量浪費。另一方面,由于不凝氣中C3+組分占70%以上,燃燒不充分造成對流室換熱管結焦積碳狀況嚴重,傳熱系數降低,排煙溫度升高等問題。

二、基本原理

不凝氣油吸收技術即采用原油穩定裝置自產輕烴,與增壓后的不凝氣在常溫下進行氣液傳質,實現了原穩不凝氣中重組分的高效回收。

三、工藝過程

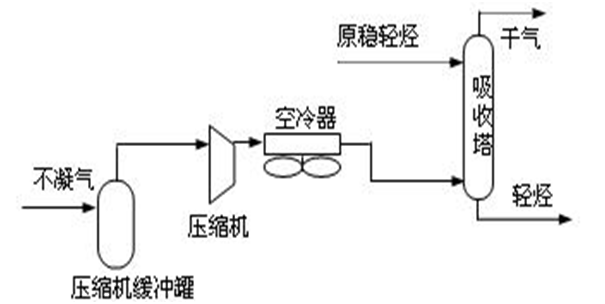

原穩裝置中三相分離器分離出的輕烴經泵增壓到0.6MPa(a)進入吸收塔的頂部;原穩不凝氣在0.15MPa下進入壓縮機,經壓縮機增壓至0.6 MPa,再經空冷卻器冷卻,溫度降至40℃進入吸收塔底部,兩者在塔內逆向接觸吸收,氣相中的重組分被吸收進入液相,塔底輕烴經泵增壓進儲罐,吸收塔頂部出來的氣體作為干氣產品外輸。主要工藝參數見表1。

表1 原穩不凝氣油吸收裝置主要工藝參數一覽表

| 主要工藝參數 |

數 值 |

| 穩定塔壓力 MPa(g) |

0.06 |

| 壓縮機入口壓力 MPa(g) |

0.05 |

| 壓縮機出口壓力 MPa(g) |

0.5 |

| 壓縮機出口溫度 ℃ |

86.4 |

| 吸收塔壓力 MPa(g) |

0.35 |

| 不凝氣冷卻溫度 ℃ |

40 |

工藝原理流程見圖1。

圖1 原穩不凝氣油吸收裝置工藝原理流程圖

四、技術特點

本技術主要技術特點見下:

(1)采用不凝氣油吸收工藝,裝置自產的原穩輕烴作為吸收液,吸收液來源穩定,輕烴收率高,可使輕烴回收率由60%提高到95%。雖然這部分不凝氣也可去附近的天然氣淺冷或深冷裝置中進行輕烴回收,但大部分輕烴會在淺冷或深冷裝置的壓縮機級間分離出來,再加上重烴回收系統的不完善,輕烴進入到污油回收罐后輕組分又閃蒸出來,實際回收到的輕烴量很少。

(2)采用不凝氣油吸收工藝,穩定塔頂設置不凝氣壓縮機,可以降低原油穩定塔的閃蒸壓力和加熱爐的負荷;同時不凝氣進入淺冷或深冷裝置入口壓力的的提高也降低了淺冷或深冷裝置壓縮機的負荷。

(3)吸收塔采用變徑設計,塔板采用規整填料,提高了傳質效果,減少了鋼耗量,同時也提高了操作彈性和操作的穩定性,操作彈性可達到40%~150%。

(4)采用橇裝化設計便于工廠化預制,減少了現場安裝的工作量,縮短建設周期。

五、技術水平

原穩不凝氣油吸收技術為大慶油田工程有限公司自主開發的, 經工程實踐驗證,達到了國內先進水平,為今后同類原油穩定裝置不凝氣回收的設計起到積極的指導作用。

六、能源消耗

從天然氣中回收輕烴,主要有天然氣淺冷、深冷等工藝。下面對原穩油吸收技術與天然氣淺冷回收輕烴綜合能耗對比見表3。

表3 本專有技術與天然氣淺冷回收輕烴綜合能耗對比表

| 序號 |

項 目 |

淺冷回收輕烴 |

油吸收回收輕烴 |

| 1 |

不凝氣量 |

1.54×104m3/d |

1.54×104m3/d |

| 2 |

產品的產量 |

|

|

| 1) |

輕烴 |

31.7t/d |

32.1t/d |

| 2) |

天然氣 |

2849m3/d |

2731m3/d |

| 3 |

主要公用工程消耗 |

|

|

| 1) |

電 |

269.0×104kWh/a |

106.3×104kWh/a |

| 2) |

凈化風 |

101×104 m3/a |

8×104 m3/a |

| 4 |

綜合能耗 |

3432.1×104MJ/a |

1271.2×104MJ/a |

| 5 |

單位產品能耗(輕烴) |

3300MJ/t |

1200MJ/t |

由上表可以看出,原穩油吸收單位能耗比天然氣淺冷裝置回收輕烴低60%。

七、應用實例

(1)2008年,南八原穩裝置油吸收裝置,300×104t/a,大慶油田有限責任公司天然氣分公司。

(2)2012年,薩北地區原穩裝置調整改造工程,320×104t/a,大慶油田有限責任公司天然氣分公司。

(3)2013年,薩南原穩裝置調整改造工程,350×104t/a,大慶油田有限責任公司天然氣分公司。

(4)2014年,喇一原油穩定裝置調整改造工程,370×104t/a,大慶油田有限責任公司天然氣分公司。

八、經濟效益

以350×104t/a薩南原穩裝置調整改造工程為例,輕烴增產1.0×104t/a,與淺冷回收輕烴比,每年節約運行成本200萬元。

(來源:中國石油和化工勘察設計協會) |