一、技術來源

本成套工藝技術是消化吸收國內(nèi)外相關研究成果,結合本公司的自身技術優(yōu)勢,并依托本公司參與的國內(nèi)某高純碳酸二甲酯(DMC)生產(chǎn)企業(yè)綠色環(huán)新材料項目的工程實踐,自主研發(fā)的一套生產(chǎn)高品質DMC產(chǎn)品的技術。在應用和推廣方面,可以服務于新裝置的設計;可以服務于舊有工廠的設計改造,快速形成綜合改造方案并預見其可行性;可以服務于現(xiàn)有工藝裝置的技術升級,達到提質增效的目的。

二、基本原理

熔融結晶技術用于分離具有不同凝固點的物質,通過逐步降低初始液態(tài)混合物進料的溫度達到部分結晶來實現(xiàn)的,結晶析出的固體相具有與殘液相不同的化學組成,從而形成不同的產(chǎn)品和殘液。

熔融結晶工業(yè)一般包括3個階段:(1)結晶,該過程形成雜質質量分數(shù)較低的結晶層和雜質質量分數(shù)高于原料液的殘液;(2)部分熔融,根據(jù)設定的時間溫度函數(shù)提高換熱介質的溫度,使結晶層逐漸受熱,含雜質較高的晶體優(yōu)先熔融下來;(3)全部熔融,后期結晶器中所有純化物料都呈液相。

吸附脫水裝置采用分子篩脫水脫醇工藝,分子篩通常分為X型和A型兩類。它們的吸附機理是相同的,區(qū)別在于晶體結構的內(nèi)部特征。A型分子篩具有與沸石構造類似的結構物質,所有吸附均發(fā)生在晶體內(nèi)部孔腔內(nèi)。原料液通過熔融結晶后,進入吸附脫水裝置,利用分子篩多孔吸附作用,去除產(chǎn)品中少量的甲醇、乙醇和水等雜質,進一步提高碳酸二甲酯產(chǎn)品質量。

三、工藝過程

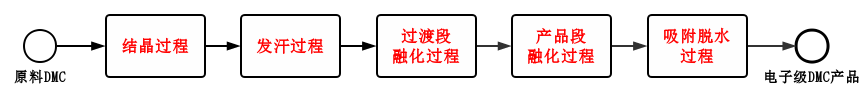

本成套工藝技術的工藝路線如下:

1、結晶過程:結晶母液通過回流泵進入熔融結晶塔循環(huán)回流,此過程循環(huán)母液的DMC開始緩慢的在融結晶塔中結晶;

2、發(fā)汗過程:結晶完成后,升高冷凍水溫度,去掉包裹在晶體中的部分母液;

3、過渡段融化過程:將冷凍水換成熱水,控制熱水的量得到99.9%-99.99%的DMC粗品;

4、產(chǎn)品段融化過程:當粗品的含量達到99.99%,加大熱水的量,得到高純99.99% DMC產(chǎn)品;

5.、吸附脫水過程:去除產(chǎn)品中的甲醇、乙醇等雜質,生產(chǎn)高品質電子級DMC產(chǎn)品。

四、技術特點

本成套工藝具有操作靈活、低能耗、產(chǎn)品質量高等優(yōu)勢,其主要技術特點見下:

1、嚴格控制熔融結晶技術的可操作性以及DMC產(chǎn)品的含量,確保產(chǎn)品段融化過程中DMC的含量達標,避免不達標產(chǎn)品進入產(chǎn)品罐,從而降低DMC的產(chǎn)品質量。

2、采用吸附脫水技術,在熔融結晶工序后面添加吸附脫水,去除產(chǎn)品中的甲醇、乙醇等雜質,生產(chǎn)高品質電子級DMC。

五、技術水平

目前對于DMC的提純或精制,已實現(xiàn)工業(yè)化應用的技術工程主要有共沸精餾法、變壓精餾法、萃取精餾法等,但是上述技術還存在一定的局限性。且隨著國內(nèi)煤制乙二醇行業(yè)發(fā)展的如火如荼,其副產(chǎn)物工業(yè)級DMC具有制備電子級DMC的巨大潛力,但是其所含雜質種類多,除甲醇-水-DMC多元共沸外,還存在其他多種雜質與DMC的共沸情況,采用上述技術及裝置難以分離得到99.99%的產(chǎn)品,且容易存在甲醇、水等雜質,故不能滿足日益發(fā)展的鋰電池行業(yè)對99.99%電子級DMC產(chǎn)品的需求。

為了進一步提升DMC產(chǎn)品的含量,得到更高品質的DMC產(chǎn)品,本項目采用熔融結晶技術,利用DMC凝固點(4℃)高于甲、乙醇高的特點,選擇適宜的溫度使CH3OH-DMC共沸液凝固結晶,打破了共沸液組成,然后通過緩慢熔融后得到99.99%的高純碳酸二甲酯,最后通過吸附脫水裝置,去除產(chǎn)品中的甲醇、乙醇等雜質,生產(chǎn)高品質電子級DMC產(chǎn)品。

六、能源消耗

本項目采用的熔融結晶技術是在常壓,低溫下操作,且對熱源要求不高,簡單安全,對設備的投資成本也低。

七、應用實例

本項目形成的電子級碳酸二甲酯精制利用工藝及工程設計已運用于國內(nèi)某高純DMC生產(chǎn)企業(yè)綠色環(huán)保新材料項目。

八、經(jīng)濟效益

以年產(chǎn)5000t/a電子級碳酸二甲酯裝置為例,其經(jīng)濟效益如下:

| 序號 |

名稱 |

質量流量

t/a |

單價

萬元 |

總價

萬元 |

| 1 |

DMC產(chǎn)品99.99% |

5000 |

0.7 |

3500 |

| 2 |

DMC粗品99.9% |

625 |

0.5 |

312.5 |

| 3 |

母液DMC 96~98% |

2075 |

0.3 |

622.5 |

| |

合計 |

|

4435 |

| 4 |

原料99.7% |

7700 |

4000 |

3080 |

| 5 |

毛利 |

|

1355 |

(來源:中國石油和化工勘察設計協(xié)會) |